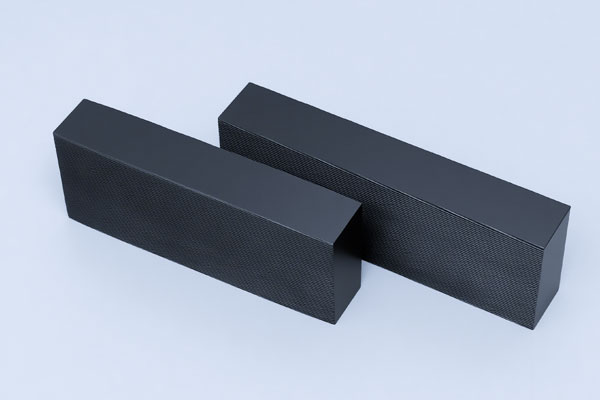

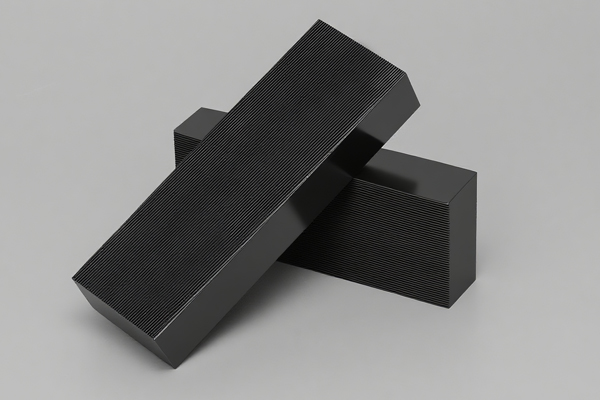

搓丝板(又称搓牙板、滚丝板)是一种用于金属零件外螺纹加工的冷成型工具,属于螺纹滚压类刀具。

搓丝板的应用原理是通过一对或多对带有螺纹齿形的板状模具(通常为上下或左右配对使用),在压力作用下使工件(如螺栓、螺杆等)发生塑性变形,从而在工件表面挤压出符合要求的螺纹。

与车削、铣削等切削加工不同,搓丝属于无屑加工,通过材料流动形成螺纹,因此具有更高的生产效率和螺纹强度。

搓丝板的五大性能特点

搓丝板的性能直接影响螺纹加工的质量、效率及模具寿命,主要包括以下方面:1. 材料性能

搓丝板需承受高压力、摩擦和冲击,因此材料需具备高硬度、高耐磨性和足够的韧性。常用材质包括:

- 高速钢(HSS):如W18Cr4V、W6Mo5Cr4V2,适合中低负荷、小批量加工;

- 硬质合金(如YG15、YG20):硬度更高(HRA89-93)、耐磨性好,适合大批量、高强度加工(如汽车紧固件);

- 粉末冶金高速钢(PM-HSS):综合性能更好,抗疲劳性和耐磨性优于普通高速钢,适用于高精度、长寿命需求场景。

2. 精度与表面质量

- 螺纹齿形精度需达到IT6-IT7级,确保加工的螺纹符合GB或行业标准;

- 齿面粗糙度低,减少摩擦阻力,避免加工时粘屑或划伤工件;

- 板体平面度、平行度要求严格,保证上下/左右板贴合均匀,防止螺纹偏斜。

3. 硬度与耐磨性

- 工作表面硬度一般为60-65HRC(高速钢)或88-92HRA(硬质合金),确保长期使用后仍能保持齿形完整;

- 耐磨性直接影响模具寿命:硬质合金搓丝板寿命可达高速钢的5-10倍。

4. 韧性与抗崩裂性

- 需承受瞬间冲击载荷(搓丝时工件被快速挤压),因此材料需具备一定韧性,避免因脆性断裂导致模具报废;

- 硬质合金虽硬但较脆,需通过合理设计齿形(如圆角过渡)和结构(如加厚板体)提升抗崩裂能力。

5. 热稳定性

搓丝过程中因摩擦生热可能导致齿面软化,优质搓丝板需具备良好的红硬性(高温下保持硬度的能力):高速钢的红硬性约600℃,硬质合金可达800-1000℃,适合高速搓丝(线速度可达10-30m/min)。

总之,搓丝板是金属螺纹冷成型加工的核心工具,凭借高效、优质的特点,广泛适用于各类精密机械连接件等紧固件行业,根据加工材质方式的不同,具有多种类和广泛的用途。